Reasons to choose

CASE 1

コスト削減

量産化期間短縮

リニューアル

工期短縮

メーカー専用機のDCS* システムから

PLC計装+SCADA* システムへの更新!

ミヨシ油脂株式会社様

(設立100年を迎える、食用・工業用油脂の国内大手、老舗メーカーです)

*DCSとは分散制御システム(Distributed Control System)の略称です。

*SCADAとはコンピュータによるシステム監視とプロセス制御を行う産業制御システム(Supervisory Control And Data Acquisition)の略称です。

高額なシステム追加、改造費用の圧縮とメンテナンスの内製化を実現。

DCSは、システムの追加、改造の費用が高額となる。

タイムリーにシステム改善を内製化したい。

更新期間が、工場が停止する長期連休中(最長で7日間程度)しかない。

大規模システム(コントローラ8台、HMI 4台)のため、I/Oを全点確認する時間がない。

私達は『三つの出来る』から信頼出来る技術商社立花エレテックを選びました。

左からミヨシ油脂株式会社 神戸工場 小野寺哲工場長、

山野文彦 工務・環境課長

技術商社ならではの豊富な計装システムの実績に加え、現場目線に沿った柔軟な提案が出来る。

DCSシステムの課題改善が見込め、更新は安価で短工期且つ確実に行え保守サービスも安心出来る。

導入後のプログラム変更や保守の内製化に向けた現場オペレーターのスキルUPに貢献出来る。

汎用PLC導入により時間、コストの圧縮は勿論! 現場の改善提案が活発化。

プログラム追加改造費用の大幅圧縮が実現しました。

汎用PLCを採用し、お客様と標準プログラムを構築したことにより、誰もが簡単にプログラムの追加改造が可能となりました。

その結果、自分達で追加改善出来ると言う意識から現場主導による改善提案活動が活発となりました。

オリジナルツールで事前I/Oチェックを行い工期短縮が図れた結果、一部早期稼働にも対応できました。

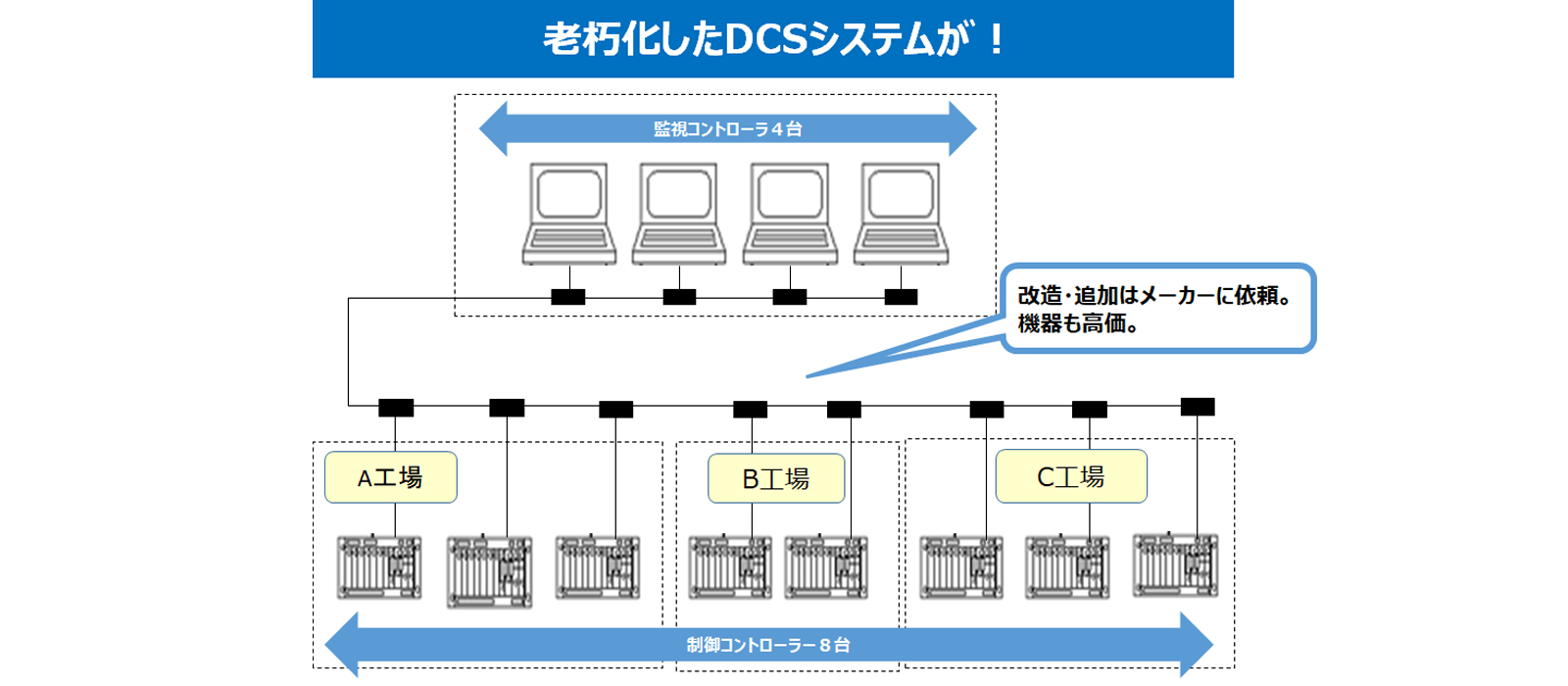

Before

導入前

大規模なDCS(監視コントローラ:4台、制御コントローラ:8台、I/O:4000点)が20年を経過し老朽化。

一般的には保守契約費用も高額となり、システムの拡張性、増改造が不便。

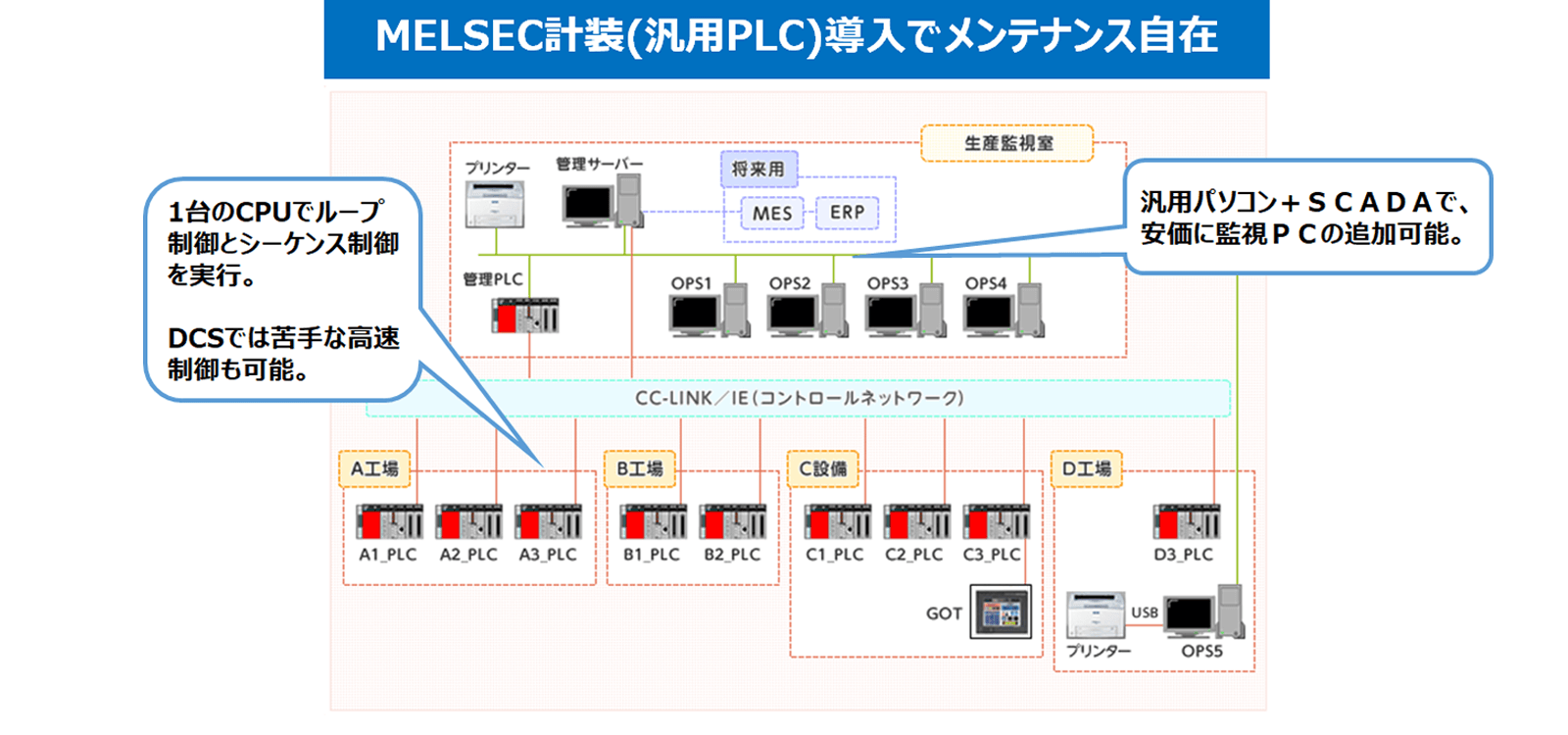

After

導入後

今回MELSEC計装(汎用PLC)+SCADAで更新。

これにより、ネットワークにパソコン等の汎用機器を簡単に追加拡張が出来、お客様での増改造が自在となりました。

STAFF

技術本部 計装技術部 課長 渋谷和也

システム導入検討~立上げ、運用までトータルサポート致しました。

今回、老朽化したDCSの更新をご提案致しました。

キーワードは短期間で安価に、且つ、確実にです。

EI(電気計装)統合によるコストダウンとDCSからの脱却で、導入後も柔軟なシステム改善が可能となりました。

私達立花エレテックは、MELSEC計装(汎用PLC)を中心に、計装制御の課題に短期間で、安価に、且つ確実に!お応え致します。