CASE STUDY

CASE 64

データ管理・分析

品質向上

鍛造個体トレーサビリティ

“品質安定化のため製造情報を収集・分析”

部品個々の製造情報を設備から逐一収集、

良品が出来る条件を洗い出し、品質安定化!

●部品メーカーからのご相談です。

部品の品質バラつきを抑えたいが、データが無いので原因追及に困っています。

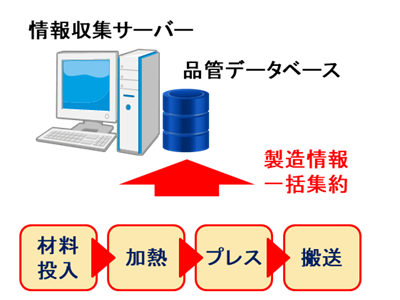

部品毎に製造情報(温度、時間、電圧、圧力等)を記録し、良品や不良品ができる製造条件の洗い出しが可能な仕組みを提案

して欲しいとのご要望でした。

部品の品質バラつきを解消したいが、何が原因になっているか分からない

収集した情報を分析したいが、専門知識が無く、難しい操作はしたくない

各設備PLCから製品毎の製造情報をリアルタイムに収集、製品の品管バラつき原因を分析可能に!

データベースに収集した情報をCSVデータ出力、Excel分析!

⇒分析ツールで高度な分析に拡張可能!

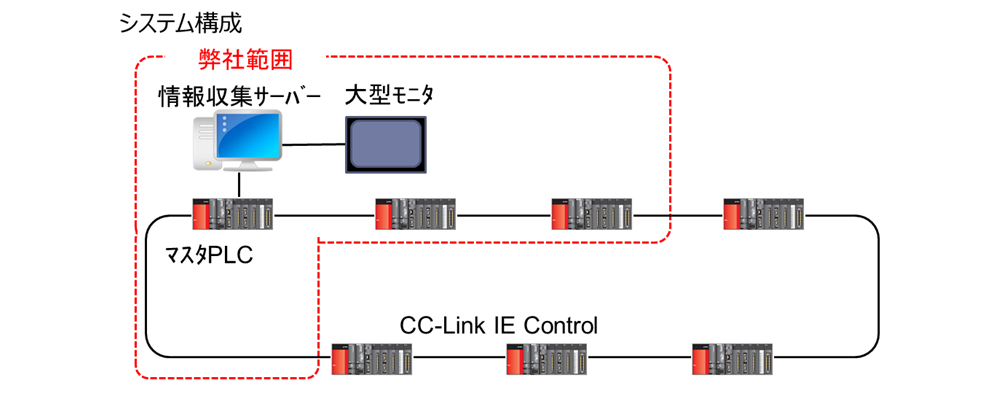

1ライン全てのPLCをネットワーク化し、各工程毎のデータを収集、サーバーで部品毎にデータを並べ替えてCSVファイル出力

各設備メーカーPLCが、CC-Link IE Control上で、部品のシリアルNoを仮想トラッキング(バーコードやRFIDにも対応可能)

収集した製造情報を品管データベースに保存している為、汎用ツールで分析可能

データ分析だけではなく、工程毎の製造状態や進捗状況をアンドン表示で一目瞭然