CASE STUDY

CASE 11

生産性向上

見える化・可視化

安定操業・安定稼働

部品加工メーカー

稼働監視システムパッケージにより

稼働状況の監視を低コストで実現!

停止ロスを顕在化し、生産性向上につなげます!

稼働監視システムパッケージにより稼働状況の監視を低コストで実現!

停止ロスを顕在化し、生産性向上につなげます!

自動車部品の加工メーカーからのご相談です。

工場では各種メーカーの加工機が何十台も稼働しており、稼働状況の把握はオペレーターが記録した作業日誌を頼りにしたものでした。日誌による運用では『正確性、リアルタイム性に欠ける』『作業効率が悪く、負荷が高い』といった課題があるため、装置メーカーが提供する管理システムの導入も検討しましたが、

●ソフトウェアが高額

●装置改造や工事費用がかさむ

●装置メーカー毎に仕様が異なる

などハードルが高く、システム化に踏み切ることができませんでした。

課題

設備稼働をシステム的に管理していないため、正確な稼働状況を把握できない

システム導入にコストがかかる

導入効果

パッケージの導入で、設備の一元管理を実現。稼働状況をリアルタイムに可視化するとともに、稼働率や異常停止の分析も可能となり生産性があがった

パッケージ価格は9.8万円。レトロフィットや無線活用により工事コストを抑え、低コスト/短納期での導入を実現しました

●低コストでの導入を実現

パッケージ費用は9.8万円。設備16台まで監視可能です。

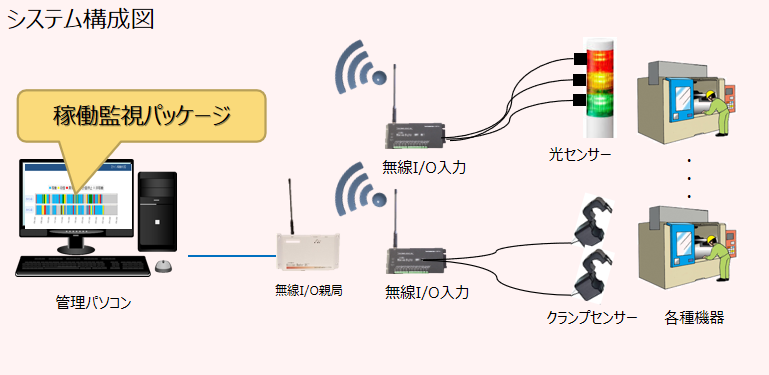

また、既存装置に改造を加えない『レトロフィット(光センサー/クランプセンサー)による設備データの収集』や配線不要な『無線通信の採用』で最小限の工事でシステム導入を実現しました。

●設備の稼働状況をリアルタイム把握

複数の設備を接続し、リアルタイムに稼働状況を監視します。

稼働状況は、管理パソコン上で可視化することが可能なため、例えば、異常停止の発生時にも、現場から離れた事務所で即座に現場の状況を把握することが可能になります。

●稼働状況の分析を実現

各設備から自動で収集した稼働実績はガントチャート表示やCSV出力が可能です。

稼働実績から稼働率や異常状況を分析することで課題点を顕在化させ、更なる稼働率の改善につなげることが可能となりました。

製造業プレス機や工作機といった生産設備をご利用中のお客様