CASE STUDY

CASE 10

安定操業・安定稼働

コスト削減

リニューアル

工事を効率化でき設備の停止期間を短縮!

段階的に移行することで安全に更新!

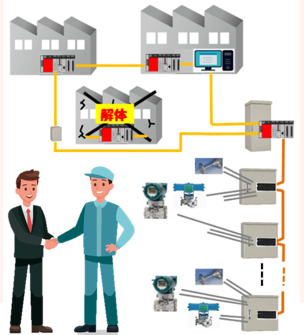

工場を建て替えたので、旧工場を解体したい。ただし、旧工場で使用していたPLCが、工場制御ネットワークを介して、生産に必要なバルブやセンサの制御を行っているので簡単に解体できない。また、工場制御ネットワークは、生産時に各工場間通信で使用しているため、旧工場のPLCの切り離しを安全に短期間で行う必要があると相談されました。

課題

外部機器・ネットワークに接続されているPLCを撤去したいが、短期間の設備停止で行いたい。トラブル発生時も迅速な対応が必要。

将来の設備(バルブ、センサ)追加を簡単に追加したい。

導入効果

リモートI/Oシステムを使い、小規模の工事を段階的に実施。

→省配線で効率化・工期短縮

→部分更新で停止期間短縮

→段階的な移行によるリスク回避

将来機器追加時

→設備付近にリモートI/O盤を設置する事で簡単な工事で追加可能

◆更新ポイント

設備の停止期間短縮と安全を実現するために、

問題が発生した場合でも、更新前の状態に戻せるように、工事範囲を分割・エリア化して、段階的に更新を行うことで、生産に影響を与えない安全な更新を実現。

分割されたエリア毎にリモートI/O盤を設置することで、配線作業を削減し、工事工程を短縮。その結果、お客様の要望通り、短期間の設備停止で更新することができた。また、設備(バルブやセンサ)追加の際も、最短のリモートI/O盤までの配線で対応可能。

現場調査から企画・提案、システム設計、ソフト設計、制御盤製作、計装工事、調整までコーディネート